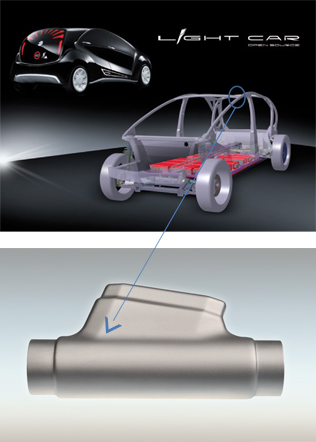

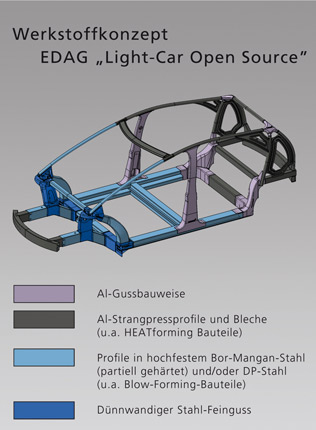

EDAG Light Car – Open Source

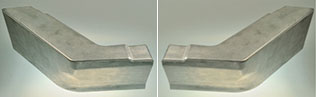

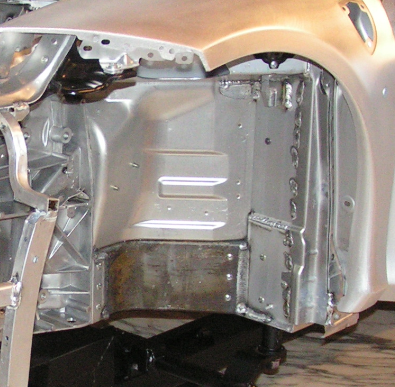

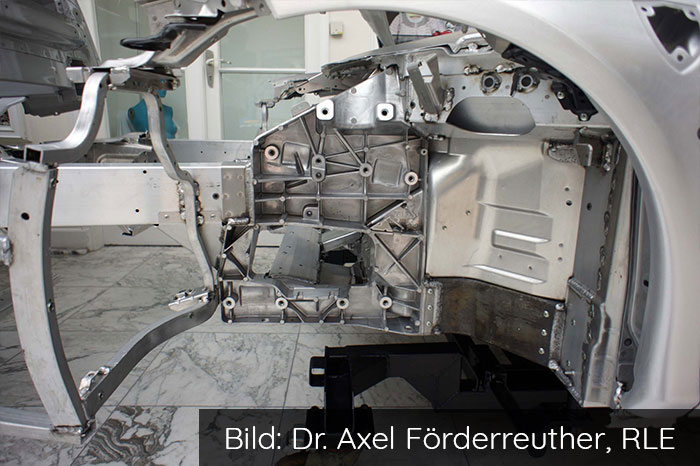

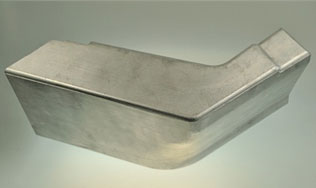

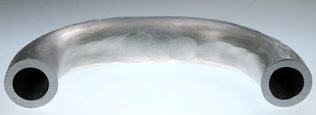

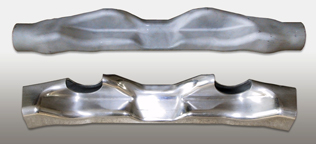

Honsel AG - Partner der EDAG Group - beauftragte HEATform im Rahmen des innovativen EDAG Light Car – Open Source Projektes einen besonders leichten und festen Verbindungsknoten im Übergang A-Säule zum Dachrahmen vorne herzustellen. Dabei wurde ein kammerextrudiertes Rohr in AL 6082mit dem HEATforming Verfahren mit Innenhochdruck warm umgeformt. Die Form wurde so optimiert, dass weitere Rohre über den Knoten gesteckt und verschweißt werden können. Das HEATforming Verfahren wurde für dieses Projekt ausgewählt, weil es hohe Umformgrade mit detaillierter Formgebung bei hoher Wiederholgenauigkeit zu wettbewerbsfähigen Preisen bietet

Mit HEATforming ist es im Vergleich zum Hydroforming (IHU) möglich, günstigere Einsatzwerkstoffe - wie ein kammerextrudiertes Aluminium Rohr - gepaart mit guten Materialeigenschaften wie hoher Festigkeit und hohen Streckgrenzen zu verwenden und damit neue Ansätze in der Konstruktion und Herstellung von Fahrzeugstrukturen zu ermöglichen.